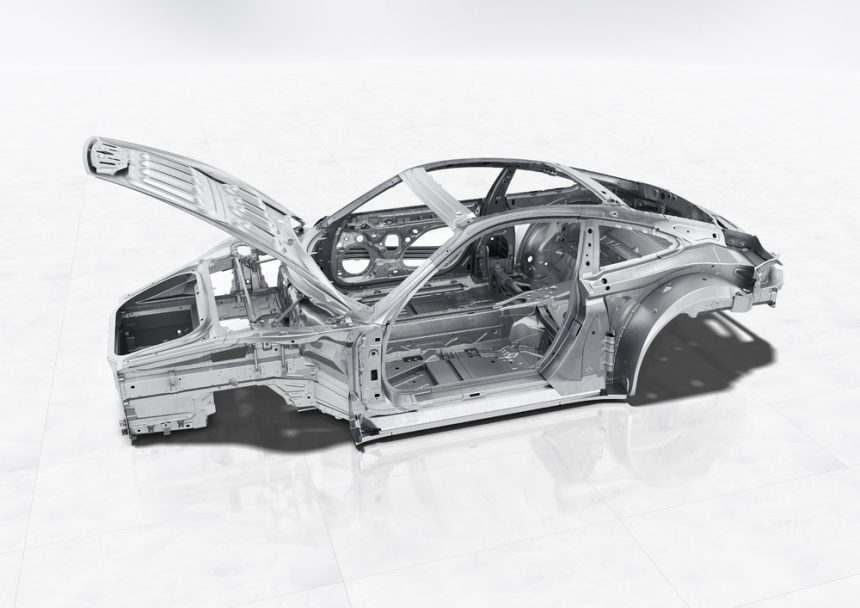

El nuevo 911

Cabriolet tiene mucho que ofrecer. Su carrocería incorpora más componentes

innovadores de bajo peso que nunca. Esta evolución constante en un diseño donde

se mezclan materiales sintéticos –ahora con más aluminio, menos acero y nuevos

materiales compuestos–, reduce una vez más el peso de la carrocería, esta vez

en aproximadamente siete por ciento, sin hacer concesiones en términos de

estabilidad, rigidez y seguridad, características que se mantienen al menos al

mismo nivel ejemplar establecido por su antecesor.

Para lograr esto, los ingenieros de Porsche

siguieron un enfoque diferente, al utilizar distintos materiales plásticos para

crear un diseño híbrido en el pilar A que garantiza un alto grado de protección

a los ocupantes en caso de vuelco. Esta solución innovadora sustituye a los

anteriores refuerzos de tubo hechos de acero de altísima resistencia. El

beneficio más grande es que el peso disminuye en 2,7 kilogramos y también que

baja el centro de gravedad. Ambos efectos tienen un impacto directo en el

excelente comportamiento dinámico de este deportivo.

El material compuesto está hecho de tres

elementos: una lámina denominada ‘Organo’, almohadillas acanaladas fundidas a presión

y una espuma estructural. Las láminas de ‘Organo’ son productos prefabricados

semiacabados y muy resistentes, hechos de plástico reforzado con fibra de

vidrio. Estas láminas son cortadas y retocadas como parte de un proceso con

múltiples etapas para su uso en el 911 Cabriolet. En la misma fase del proceso

le es agregado al componente una almohadilla acanalada hecha de plástico

fundido. En la parte final, le es añadido al componente híbrido una capa

adicional de espuma estructural. Esta capa se expande cuando queda expuesta al

calor mientras es llevado a cabo el proceso de pintura, para asegurar así el

refuerzo dentro de la sección transversal del pilar A. El propio pilar A está

realizado con componentes de láminas metálicas de alta resistencia, como el

acero al boro.

La clave en la evolución de ese diseño ligero de

la nueva generación del 911, tanto en versión Coupé como Cabriolet, está en el

aumento en la cantidad de aluminio usado. Aparte de los faldones delantero y

trasero, la capa exterior de la carrocería ahora está hecha completamente de

esta aleación ligera. El nuevo diseño de las puertas, hecho exclusivamente de

planchas de aluminio, reduce el peso de la carrocería sin tener ningún impacto

negativo sobre la calidad y la estabilidad. El alto grado de conocimiento que

tiene Porsche en materia de fabricación de herramientas se hace también patente

en la parte lateral del Coupé, que está realizada con aluminio para bajar el

peso total unos 12 kilogramos. El desafío radica en el desarrollo de herramientas

y procedimientos, ya que el aluminio puede romperse más fácilmente al ser

estirado en el proceso de moldeado que la hoja de acero. En el proceso de

producción del panel lateral del 911 Coupé pueden alcanzarse unos 30

centímetros de profundidad.

Además de los aceros de alta resistencia,

también son utilizados más perfiles de aluminio extruido en la carrocería, como

en piezas longitudinales delanteras y traseras, marcos interiores y exteriores

de puertas y refuerzos para el suelo. Su uso ha incrementado de tres a 25 por

ciento. Porsche también utiliza otras piezas de aluminio fundido en el nuevo

911; por ejemplo, parte del soporte de los muelles de suspensión delanteros, la

carcasa del túnel trasero, los largueros longitudinales traseros y los amortiguadores

de impactos. El beneficio de la fundición a presión es que incluso componentes

complejos y geométricos pueden producirse como una sola pieza. Los refuerzos o

las conexiones con tornillos ya no tienen que producirse y soldarse

individualmente. Como resultado, el componente no solo es más ligero, sino que

son requeridos menos pasos en la producción, la cual pasa a ser más

eficiente.

Hasta ahora, una desventaja de las piezas de

aluminio fundido era el tratamiento térmico necesario después de la fundición a

presión. Este paso era obligado para dar las propiedades deseadas a los

componentes, que son cruciales, por ejemplo, para un buen rendimiento en caso

de impacto. Por lo tanto, el tratamiento térmico representaba una fase

individual y costosa, tanto por el tiempo empleado como por la energía

consumida en el proceso de producción. En el nuevo 911, Porsche utiliza las

temperaturas generadas durante los procesos de pintura para dar el tratamiento

final de las piezas fundidas a presión.

Los materiales y los procesos de producción

definen la tecnología de conexión ideal: soldadura, unión, remachado,

atornillado. En el ensamblaje de la carrocería del nuevo 911 son empleados 10 o

más métodos. Por ejemplo, una nueva característica es la soldadura por fricción

con tornillos de cabeza hueca para unir componentes de aluminio y acero. En

este proceso, el tornillo de acero es presionado a través del aluminio a una

velocidad tan alta que la fricción hace que esos tornillos de cabeza hueca se

fusionen con el componente de acero, creando una conexión particularmente

fuerte.

La carrocería del nuevo 911 tiene una mezcla de

múltiples materiales y supone el siguiente gran paso en el diseño ligero

inteligente, un avance más en la estrategia de reducción de peso iniciada por

su predecesor. Al mismo tiempo, el concepto de carrocería evolucionada también

garantiza una mayor rigidez. Comparado con el modelo anterior, el 911 Coupé

ofrece mejores valores de torsión y flexión. Como resultado, el 911 se mantiene

firme sobre la carretera, incluso cuando el conductor maneja con un estilo

deportivo en tramos de diferentes superficies.

El nuevo Porsche 911 con carrocería ultra ligera

Leave a comment