La pregunta es: ¿es posible fabricar un coche sin contaminar durante todo el proceso? La respuesta es sí, pero con matices.

Cuando se habla de los coches como causantes de un alto porcentaje de las emisiones contaminantes que se vierten a la atmósfera, se piensa únicamente en las que salen del tubo de escape. Es por eso que cada ciudad/país que pone en marcha medidas para reducir los niveles de dióxido de carbono, óxido de nitrógeno y otros elementos contaminantes poniendo el foco en los automóviles en circulación.

Lo mismo sucede con los fabricantes. Cada vez son más lo que se suman a la electromovilidad como la alternativa de presente para circular sin emisiones. Y centran sus esfuerzos en electrificar su gama garantizando que en pocos años tendrán decenas de coches limpios en emisiones como parte principal de su portfolio. Pero, ¿qué pasa con las emisiones que se producen durante el proceso de fabricación?

En Zwickau se fabrica el primer coche neutro en emisiones desde fábrica

El grupo Volkswagen acaba de anunciar que la nueva estrategia eléctrica del grupo desde ahora a 2029 contempla la fabricación de 75 nuevos modelos eléctricos y de otros 60 híbridos. También ha confirmado que eleva la inversión en electrificación, hibridación y digitalización a 60.000 millones de euros hasta 2024. De esa inversión, 33 millones serán únicamente para electrificación.

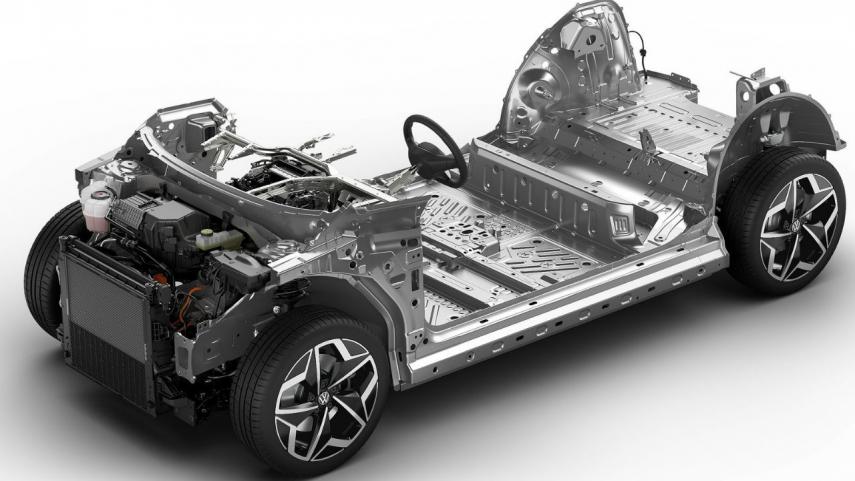

Con esto, el grupo alemán se convierte en uno de los que más apuesta por la movilidad eléctrica; un más que se traduce en número de modelos, en inversión y en fábricas. Es, además, uno de los pocos que se compromete con el Acuerdo de París y que trabaja para que sus coches no contaminen desde el primer minuto de su vida. Y es así como el VW ID.3 se convierte en el primer coche neutro en emisiones desde su fabricación.

El Volkswagen ID.3 se construye en la planta alemana de Zwickau, la primera fábrica de coches especialmente acondicionada para vehículos eléctricos.

El traslado de la fabricación a Zwickau de los vehículos eléctricos ya empezó a principios de 2018 y se completará a finales de 2020. El taller de carrocería y de pintura ha sido ya en gran medida preparado para la producción del ID.3. La primera de las dos líneas de ensamblaje finales está completada. Es aquí donde ha empezado la producción del ID.3 en noviembre.

Un total de 12 edificios -o partes de edificio- completamente nuevos están siendo construidos en las instalaciones de la planta. El taller de prensas existente ha sido remodelado para la nueva era con una inversión de 75 millones de euros. Esto significa que la planta de Zwickau será capaz de producir todas las piezas clave de las carrocerías de los vehículos MEB de la planta, a partir de 2021.

La segunda línea de ensamblaje de Zwickau se modificará a partir del verano de 2020, y entrará en servicio el mismo año.

En la fase final de desarrollo, a partir de 2021, en Zwickau se producirán seis modelos basados en la MEB para tres marcas del grupo. La capacidad de producción se incrementará de 300.000 a 330.000 vehículos por año. Esto convertirá a Zwickau en la mayor y más eficiente planta de vehículos eléctricos de Europa. En total, Volkswagen invertirá cerca de 1.200 millones de euros en la transformación de este centro. Las inversiones completadas hasta la fecha suman cerca de 800 millones.

Las emisiones inevitables se compensan

Tras disfrutar de una fuerte inversión y conversión, la planta alemana está preparada también para reducir a la mínima expresión las emisiones que se derivan de la producción. Para minimizar el impacto medioambiental, Volkswagen ha externalizado algunos procesos y aumentado los acuerdos con proveedores directos e indirectos. La condición es que estos proveedores tengan instalaciones 100% neutras en emisiones. Por ejemplo, para la fabricación de las celdas de las baterías se ha alcanzado un acuerdo con el proveedor de las celdas, LG Chem, para que este proceso se realice solo con energías renovables.

Pero lo que es más importante: la planta de Zwickau utiliza energía producida externamente por fuentes sostenibles. También ha replanteado por completo algunos de los procesos de la producción, como el de pintura.

Y las emisiones inevitables generadas por el proceso de fabricación (que las hay) se verán compensadas por las inversiones en proyectos medioambientales certificados. De esta manera, desde el principio la fabricación del ID. será neutra desde el punto de vista del CO2.

Desde 2010, Volkswagen ha reducido en un 40,4% la generación de dióxido de carbono en sus plantas. Lo ha hecho a través del programa de fábricas limpias que incluye otros aspectos aparte del consumo de energía, como la reducción del consumo de agua, de la utilización de disolventes y de la generación de desperdicios.

Con la fabricación neutra en emisiones, Volkswagen calcula que el ID.3 mejorará la huella de carbono del ID. en más de 1 millón de toneladas de CO2 al año. Esto equivale al impacto climático de una central termoeléctrica de carbón con capacidad para suministrar electricidad a 300.000 hogares.